TDI-

Rückgewinnung

TDI-Rückgewinnung aus Destillationsrückstand

TDI-

Rückgewinnung

TDI-Rückgewinnung aus Destillationsrückstand

TDI - Vorprodukt für Polyurethane

Viele Produkte des täglichen Lebens wie Kleber, Weichschaum für Polster und Matratzen, Schuhsohlen, Lackierungen für die Automobilindustrie, Luftfahrzeuge und Züge werden aus Polymeren auf Basis von Toluoldiisocyanat (TDI) hergestellt. Etwa 90% der weltweiten TDI-Produktion wird für Polyurethan verwendet, ein Kunststoff, der geschäumt werden kann und daher in vielen Anwendungen mit hohem Verbrauch eingesetzt wird.

Herstellung

Bei der TDI-Herstellung fallen erhebliche Mengen an Destillationsrückständen an, die 30 bis 70 Gewichtsprozent freies TDI enthalten. Die Rückgewinnung dieses TDI ist einer der Prozessschritte, die die Gesamtwirtschaftlichkeit des TDI-Produktionsprozesses bestimmen. Für diese anspruchsvolle Aufgabe wurden mehrere verfahrenstechnische Prozesse entwickelt:

- Chemisch-physikalische Trennung mittels Flüssig-Flüssig-Extraktion

- Chemische Umwandlung in Toluoldiamin (TDA) und

- Thermische Trennung mit Verdampfungs- und/oder Trocknungsstufe.

Die thermische Trennung inkl. Trocknungsstufe ermöglicht eine 100%ige Rückgewinnung des TDI aus dem Rückstand und wird daher in modernen Anlagen für die TDI-Rückgewinnung eingesetzt.

TDI-Rückgewinnung

Auch wenn theoretisch die Rückgewinnung von 100% TDI möglich ist, ist die Realisierung des Prozesses eine sehr anspruchsvolle Aufgabe. Sobald der freie TDI-Gehalt des Destillationsrückstandes auf etwa 17% sinkt, wird der konzentrierte Rückstand hochviskos und klebrig und verwandelt sich plötzlich in einen Feststoff. Die Prozess- und Apparateausführung zielt daher darauf ab, die Blockierung durch Feststoffe zu vermeiden. Konvektionstrockner wirken als Wirbelschichttrockner unter atmosphärischem Druck mit Stickstoff zur Fluidisierung. Der vorkonzentrierte Rückstand wird fein in das heiße Wirbelbett verteilt, so dass die Umwandlung in die feste Phase sehr schnell erfolgt. Somit wird die Bildung der hochviskosen Zwischenphase vermieden und der Destillationsrückstand wird schnell in feine Feststoffteilchen umgewandelt.

Kontakttrockner in der TDI-Rückgewinnung verwenden ein oder zwei Rührer und zeichnen sich durch das große Volumen, die robuste Ausführung, hohe Drehmomente, vollständiges Doppelmanteldesign und den Abschluss der Brüden aus. In einigen Prozessen werden auch zusätzlich hochsiedende inerte Kohlenstoffe verwendet, um das Zusammenbacken des Feststoffes an den Wänden und Rührern zu verhindern.

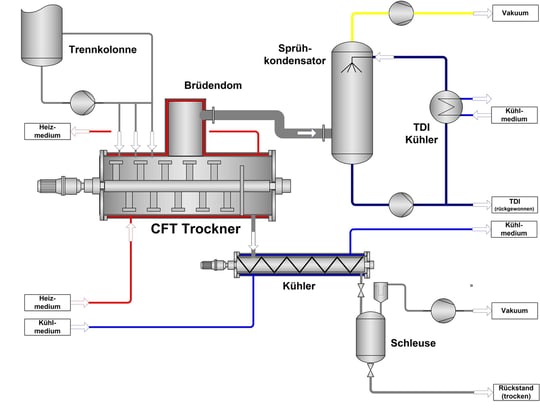

Die Kontakttrockner arbeiten kontinuierlich und meist unter Vakuum. Beide Ausführungen des thermischen TDI-Rückgewinnungsverfahrens in konvektiven und sehr speziellen Kontakttrocknern haben Nachteile, die zu hohen Betriebs- und / oder Investitionskosten führen. Daher untersuchte SMS ein neues Verfahren für die TDI-Rückgewinnung in einem Trockner für Combi-Fluidisation-Technologie (CFT), der die Wirtschaftlichkeit des TDI-Rückgewinnungsprozesses deutlich verbessert. Aufgrund des Arbeitsprinzips von CFT-Trocknern ist diese Art von Trockner die ideale Ausrüstung, um den TDI-Rückgewinnungsprozess zu vereinfachen. Der fertige trockene Rückstand wird kontinuierlich durch die Schwerkraft aus dem CFT-Trockner in einen Produktkühler abgegeben. Die Gesamtbilanz beweist eine 100%ige TDI-Rückgewinnung.

TDI-Rückgewinnung mit dem CFT-Trockner

CFT-Trockner

Vorteile

Basierend auf unseren Erfahrungen und unseren Untersuchungen hat das neue Rückgewinnungsverfahren folgende Hauptvorteile:

- 100% TDI-Rückgewinnung

- Einfacher und kontinuierlicher einstufiger Prozess

- Ungiftiges und leicht zu handhabendes Trockenprodukt

- Deutliche Verbesserung der Prozessökonomie

Rückstandsgranulat aus der TDI-Rückgewinnung